製品詳細

AutoSchedは、製造工場における製品生産工程の解析に着目したオブジェクト指向型のシミュレーション・ソフトウェアであり、設備生産能力分析、運用改善検討、プランニング、またスケジューリングなどを目的としてご利用頂くことが可能です。

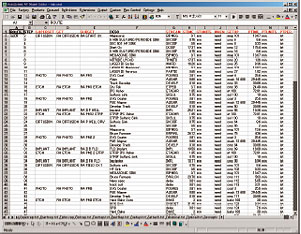

ユーザ・インターフェイスにMicrosoft® Excel®を採用し、Excelの持つ柔軟な入力支援機能により初めての方にも充分使いこなすことができます。また、基本的なフレームワークが公開されているため、シミュレーションのモデルを作成する上で、各業界、及び製造工場における独特な運用手法をC++言語を使って柔軟にカスタマイズすることができ、特に製造プロセスが複雑と言われている半導体・液晶業界においても広く受け入れられております。

活用場面とその効果

AutoSchedは以下のような場面で活用でき、それぞれの効果が期待できます。

- 新規工場計画や既存工場リニュアル → 投資費用の削減や工場立ち上げ期間短縮

- 既存工場の運用改善 → 生産性アップ、利益拡大

- 生産プランニング → 受け入れオーダー数の判断や材料投入時期の決定迅速化

- 生産スケジューリング → 在庫の最小化、納期遵守率の向上

AutoSchedの特長

- 1. 複雑な生産工程に耐えうるシミュレーション・エンジン

- 2. シミュレーション・モデルの分析を多方面から行えるオプション機能「AutoStatTM」

AutoStatの出力例

- 3. オープン・フレームワークによる柔軟性(カスタマイズ)

- 4. ユーザ・インターフェイスにMicrosoft Excelを採用

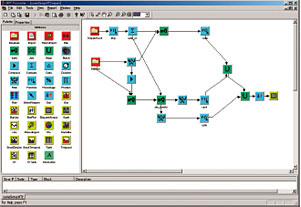

- 5. アイコン・ブロックを並べてカスタム・ルールを作成できる編集環境

カスタム・ルール編集環境

AutoSchedの機能

AutoSchedでは、主に以下のような機能が利用できます。

(一部オプション機能を含みます)

- 装置や材料といったリソース、品種や生産工程などのプロダクト、ロット投入や納期といったオーダー情報などの各種テンプレート

- 故障や予防保全(PM)スケジュールなどのカレンダー設定

- 仕掛品の搬送、保管(仮置場含む)パラメータ設定

- 生産ロット分割・合流設定

- 折れ線グラフ、棒グラフ、ガントチャートなどの標準レポート機能やMicrosoft Excelへの結果出力機能

- 納期(逆)順シミュレーション(オプション)

- 分析機能AutoStat(オプション)

連携

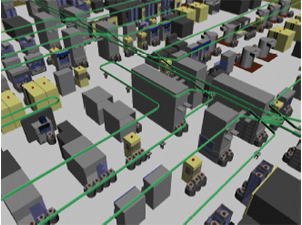

AutoSchedは、弊社の物流シミュレータAutoModTMとの連携により、詳細の物流条件を加味したシミュレーションや、生産工場支援ツールAPF ReporterTMとの組み合わせで、現在の工場生産状態を容易にシミュレーション・モデルに取り込むことも可能です。

また、同じく弊社の生産工場支援ツールReal Time DispatcherTMと合わせてご利用頂くことで、実際の生産工場で使用するディスパッチ・ルールの検証用にAutoSchedをご活用頂くことも可能です。

物流シミュレータAutoMod

AutoSchedシミュレーション手順

手順1 シミュレーション・モデル作成

装置や材料といった工場内の制約条件であるリソース、品種や生産工程などの工場内の生産にまつわる条件としてのプロダクト、ロット投入や納期といった顧客条件であるオーダー情報をモデルデータとしてユーザ・インターフェイスExcelのスプレッドシート上に設定していきます。

同シートには、入力支援機能を持たせているため、迅速且つ正確なモデル作成をサポートします。モデルデータはテキストファイルとして保存されるため、CIMシステムからインターフェイスを介すことなく直接モデルデータを構築することも可能です。

手順2 シミュレーションの実行

シミュレーション・エンジンは、入力されたデータに基づきコンピュータ上に仮想工場を構築します。オーダー情報により個々の生産ロットを生成し、各生産工程に示されたリソースを確保、処理、開放しながら実際と同じようにその生産を進めていきます。

シミュレーション実行期間を任意で設定できることはもちろん、統計処理を行うための区間設定も自由に定義することができます。

シミュレーション・エンジンは最適化されているため、高速な実行速度を実現し、解析業務の効率化を支援します。

*実行速度はPC環境・モデル規模・詳細度により変動します。

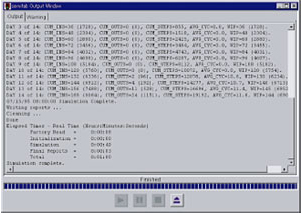

手順3 シミュレーションの結果(レポート)

シミュレーション実行中には、ランタイムグラフにより工場状況の推移を観察することができます。シミュレーション完了後には、処理数やサイクルタイム、稼働率など各要素単位で統計結果として出力します。これらの統計出力は項目、フォーマットなどユーザ任意で設定することができます。さらに各要素の状態推移状況を表現するガントチャート出力機能も装備しており、工場の生産状態をより容易に理解することができます。

これらの出力データは全てテキストファイルとして出力されるので、標準搭載のレポートビューワのみならず、ユーザ構築の解析・レポートシステムにも直接取り込むことが可能です。

手順4 シミュレーションによる実験

AutoStat機能(オプション)が、従来煩雑であった実験計画の作成、遂行、解析業務を高速・高精度化し、生産運用手法の改善検討にかかる工数を削減します。進化戦略アルゴリズムによる最適化を行うことも可能です。

柔軟なカスタマイジング環境

生産工場の状態は、その業種、生産品、及び運営方針により多彩であり、どれ一つをとっても全く同じ工場は存在しません。

シミュレーションを行う上で、「実際の現象をいかに正確に表現できるか」が最も重要な項目の一つであり、「いかに正確なモデリングができるか」がシミュレーション・ソフトウェアに課せられた使命です。

AutoSchedは、そのオブジェクト指向型の特性を生かし、ソフトウェアの基礎となるフレームワーク及び標準機能のソースコードを公開、ユーザ側で独自機能を柔軟に開発できる環境により、精度の高いシミュレーション・モデルを構築することができます。

また、必要に応じてMicrosoft Visual C++®を用いてカスタマイジングすることができ、開発した機能を「エクステンション」としてモジュール化することができるため、開発資産として有効に利用できます。

サービス

弊社では、お客様にAutoSchedを充分にご利用頂けるよう経験豊富な技術スタッフが、満足頂けるQ&Aサポート・サービス提供のために最善を尽くしております。

また、弊社技術スタッフの過去の経験を活かしたコンサルティング・サービスも提供しておりますので、ご購入後、すぐにAutoSchedによるシミュレーションを行って頂くことも可能です。

動作環境

- Microsoft WindowsNT® 4.0、Windows® 2000

Professional、またはWindows XP動作可能なPC

(編集のみであればWindows 98も可) - CPUはPentium266MHz以上

- メモリは128MB以上

- ハードディスクは最低100MBの空きスペース

- 解像度は800×600ピクセル、256カラーモニタ以上対応

- CD-ROMドライブ

- パラレル・ポート標準装備マシン

- Microsoft Excel97以上

- Microsoft Visual C++ 6.0以上(カスタマイズ用)

- (注)マルチCPU対応のマシンをご用意される場合には、予めご連絡願います。

カスタマイジング項目

- 工程内処理手順のカスタマイジング

- 各要素に対するユーザ独自のアトリビュート設定

- カスタム入出力ファイルの設定

- カスタムルールの構築(弊社Real Time Dispatcherのルールをインポートすることも可能)、など