自動車

● Case Study 1

自動車組立工場 能増における能力/ボトルネック検証

AutoMod代理店 株式会社エー・イー・エス様 事例(http://www.aesjp.com/jp/)

検討内容

- ショップ能力検証(目標JPH達成)

- ボトルネック検証

- 順列修正のために必要なPBSレーン最適数検証

- ハンガー数の妥当性検証

- Kitting台車のラインへの供給遅れの有無の確認

- リペア率・ライン稼働率がスループットに与える影響の検証

効果

- ハンガー数最適化

→当初計画では、ハンガー数不足により、ライン停止発生

→ハンガー数の最適化により、ボトルネック解消、ライン停止回避 - 合流制御の修正

メインラインと回送ラインの合流制御不備により、ボトルネックとなることが判明

→適切な合流制御策定、ボトルネック回避 - 順列修正を達成する為のレーン数最適化(当初計画では不足)

- 目標JPH達成のために許容できるリペア率/リペア所要時間目標の明確化

● Case Study 2

自動車エンジン工場 新工場計画における物流検証

AutoMod代理店 株式会社エー・イー・エス様 事例(http://www.aesjp.com/jp/)

検討内容

- サプライヤーの配送スケジュールの妥当性検証

- 荷受場ドック数、フォーク数の妥当性検証

- ストレージ容量の妥当性検証

- ラインへの供給の遅れの有無

効果

- 当初計画では、工場敷地内において渋滞が、ラインにおいては供給の遅れが発生することが判明

→以下を見直し、シミュレーションすることで最適化、渋滞解消- 荷受け場ドック数

- 配送スケジュール

- ストレージ容量

- 各種搬送機器台数

- ラインへの供給遅れを回避するための必要条件の確認

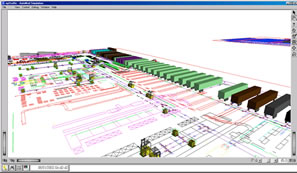

● Case Study 3

自動車エンジン工場でのパーツ供給AGVシステムの検討

検討内容

- ラインへの欠品が発生しないAGV台数

- コストセーブ案の検討

- 物流フローの改善

- レイアウトの改善

- ビークルの引き当てロジックの改善

効果

- 欠品によるライン停止の防止

- AGVリース料(6年間分)3700万円削減

- 16台から12台へ

- オペレーションコスト2800万円削減

- 装置のレイアウト、AGVのバッテリーマネージメント改善で1台、1日当たりの走行時間を3時間減

- その後も日々の改善検討のためシミュレーションを活用

初期のシミュレーションにおいていくつかの供給ルートで致命的なダウンが発生することを発見されました。

走行路の変更と供給ロジックの変更によって、そのリスクが改善され最終的に左記のようなコスト削減につながりました。

● Case Study 4

自動車部品サプライヤーのアッセンブリライン

検討内容

- 納期が間に合わないラインの現状と改善案のシステムキャパシティを検証

- 統計値から高いスクラップ率の装置がボトルネックになっていることを発見

- 装置引き当てロジックの検討

- 高いスクラップ率のマシンになるべく引き当てない、引き当てた時は検査にまわすなどの運用を盛り込み、物流フローを再検証

効果

- 17%のスループット向上

- 新たな設備投資なしで納期遅れを改善

空港

● Case Study 5

空港物流シミュレーション

検討内容

- 旅客と手荷物の流れの検証

- チェックインデスクに配置する機材の検討・検証

- 搭乗ゲートと避難用シュート他の位置関係の検証

- 不成功事例の検証を用いてのリスク削減

効果

- 開業前の十分な検証で開業後の混乱を回避

新空港オープン前にアテネ国際空港はAutoModを使って、大きく2つに分け、手荷物を含めた旅客の動きのシミュレーションモデルと、手荷物搬送のベルトコンベアのシミュレーションモデルを作成しました。その結果、空港開業前に、現設計モデルでは、ベルトコンベアの数が足りないなどの結果を検証でき、設備追加の予算承認を得ることができました。

また事前に旅客の動きのシミュレーションを従業員と共に検証し、開業日までに従業員に旅客の動きを認識させ、開業時の大きな混乱などを避けることが出来ました。

エレクトロニクス

● Case Study 6

Dell社におけるヤードドックのキャパシティ最適化

検討内容

ヤード能力改善計画

- トレーラー駐車スペースの14%増加(123台から140台)

- ヤードドック数が2倍(2→4)

- 多品種少ロットで頻度の高いプリンターの出荷

- 出荷ボリュームの多い製品専用のドックドアを2つ追加。

ボリュームの多い製品付きのトレーラーは直接専用のドックドアへ移動。駐車のために必要な時間を削減し、ヤードドック上での負荷を軽減 - ヤード能力50%増加

3ヵ年能力改善計画による改善可能性

- トレーラー駐車場スペースの52%増加

- ヤードドックの数を3倍増

- ボリュームの多いプリンター類の追加出荷要請対応時間の半減

- 高ボリューム製品のためにさらなる受け入れドックドアを2倍に増強

- ヤードへの入出荷口を追加で作成

- 150,000Unit/日以上のスループット実現、従来の能力の3倍

- トレーラーのサービス数を1日あたり2~3倍

効果

- 新規製品の急激な需要増にナッシュビルが迅速に対応することを可能とした。

- 最適なタイミングでのシミュレーション実施により、ナッシュビルセンターの“最適なオペレーティングレベル”持続を実現。

その結果、不要な投資を防ぎ、利益をもたらした。 - 新設集配センター建設への投資を遅らせて、既存の設備の延命を可能とした。

Dell社が、ナッシュビルヤードとドック容量を増やす解決策を見つけることができなかった場合、同社は増加分を別の施設に外注化するか、新しい施設を建設することが必要であった。どちらのオプションでも、大きな投資を必要としていたが、能力改善により余剰投資を回避できた。

弊社にて、シミュレーション(コンサルティング)業務も請け負っております。

また、教育機関様向けライセンスのお取り扱いもございます。

詳しくは下記のお問い合わせフォームよりお問い合わせください。